Temat poprawy efektywności energetycznej niezmiennie od kilku lat jest szeroko dyskutowany w większości przedsiębiorstw produkcyjnych. Wydawać by się mogło, że długi czas związany z przygotowaniem i konsultacjami Ustawy o efektywności energetycznej i rozporządzeń w tym obszarze wpłynął pozytywnie na przygotowanie przedsiębiorstw do pierwszego przetargu Prezesa Urzędu Regulacji Energetyki na wybór przedsięwzięć, za które można otrzymać świadectwa efektywności energetycznej (tzw. białe certyfikaty).

Frekwencja w pierwszym przetargu świadczy jednak o tym, że jest inaczej. Również dotychczasowe doświadczenia Energopomiaru z audytowania różnego rodzaju obiektów przemysłowych potwierdzają tezę, że wiele jest jeszcze do zrobienia w przedsiębiorstwach w obszarze racjonalizacji gospodarki energetycznej. Optymalizacja gospodarki energetycznej powinna być elementem synergii działań poprawiających efektywność energetyczną. Nie jest to zagadnienie łatwe, ale nieodzowne w obliczu wyzwań, przed jakimi w najbliższych latach stoją zarówno odbiorcy, jak i dystrybutorzy oraz wytwórcy energii.

Optymalizacja gospodarki energetycznej w przedsiębiorstwie w aktualnej rzeczywistości rynkowej może być realizowana ze względu na cele strategiczne, środowiskowe, techniczne, czy też ekonomiczne. Dla każdej z wyżej wymienionych funkcji celu konieczne jest jednak stworzenie odpowiedniego ,,podłoża”, na które składa się:

- pełna identyfikacja źródeł energii elektrycznej, ciepła (para+woda), paliw płynnych, innych surowców, istotnych w procesie przemysłowym,

- wiedza techniczna o stanie i możliwościach instalacji przesyłających w/w nośniki energii w ramach zakładu,

- posiadanie aktualnej wiedzy o przepływach energii w przedsiębiorstwie, w tym wielkości i specyfice poborów przez kluczowe urządzenia,

- aktualne charakterystyki cieplno-przepływowe dla urządzeń i aparatów energetycznych.

Dominującymi zagadnieniami są jednak te związane z jakością i terminowością wytwarzanego produktu. W celu lepszego zobrazowania sytuacji posłużymy się prostym przykładem optymalizacji układu wody chłodzącej w zakładzie przemysłowym – z jednej strony dosyć przejrzystym, a z drugiej dotyczącym wielu obszarów dużego przedsiębiorstwa, posiadającego w swojej strukturze także jednostki wytwórcze.

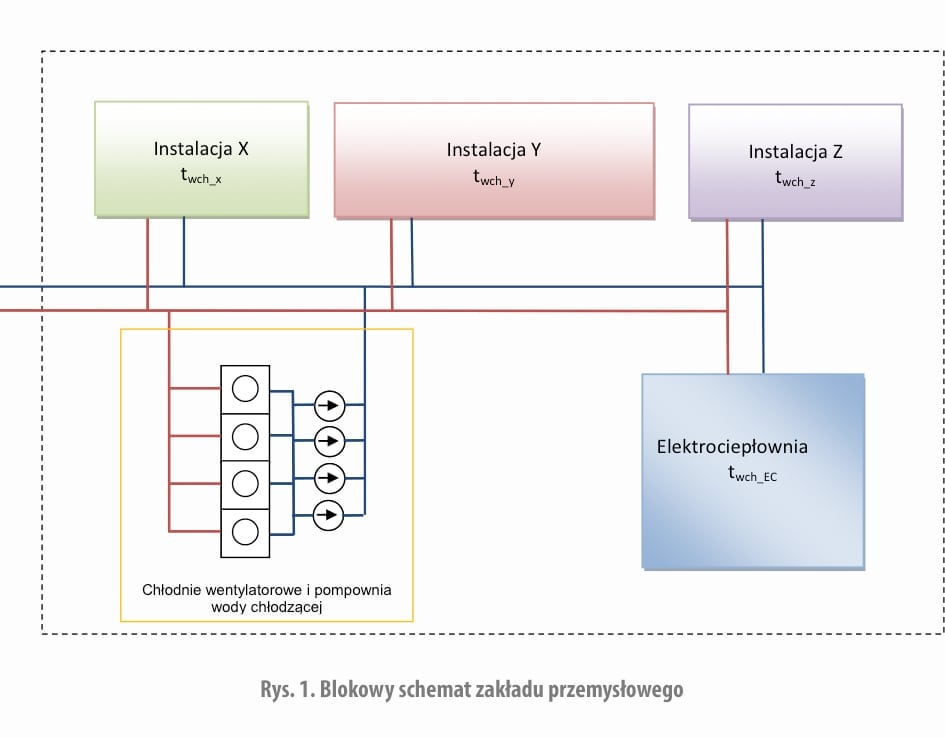

Blokowy schemat instalacji zakładu przemysłowego został przedstawiony na rys. nr 1. Na schemacie przedstawiono trzy instalacje przemysłowe oznaczone literami X, Y i Z, zakład elektrociepłowni (z pracującymi turbinami upustowo-kondensacyjnymi) oraz elementy układu chłodzenia w postaci pomp wody chłodzącej, bloków wodnych (chłodni wentylatorowych) i łączących je rurociągów.

Przykładową funkcją celu w procesie optymalizacji układu chłodzącego będzie obniżenie kosztów jego funkcjonowania, przy założeniu niezmiennej jakości i terminowości produktów każdej z instalacji. Dla tak określonej funkcji celu na kolejnym etapie działania pojawiają się następujące zagadnienia techniczne wymagające analizy rozpatrzenia, w tym:

- Określenie programu działań optymalizacyjnych (można je również nazwać audytem energetycznym). Program ten powinien określać drogę dojścia do stanu optymalnego, opisując równocześnie wszystkie czynności, jakie pojawią się na drodze do osiągnięcia celu.

- Weryfikacja i zatwierdzenie w/w programu przez osoby nadzorujące zadanie.

- Inwentaryzacja obiektu w kontekście wykonywanej optymalizacji – sprawdzenie posiadanej dokumentacji i podjęcie wymaganych działań uzupełniających.

- Wyznaczenie optymalnej temperatury wody dla każdej z instalacji produkcyjnych. Działanie to jest zazwyczaj jednym z bardziej złożonych, gdyż wymaga określenia wpływu zmiany temperatury wody chłodzącej na parametry jakościowe produktu na każdej z instalacji. Czynności te polegają również na określeniu tzw. granicznej temperatury, przekroczenie której nie wpływa już znacząco na jakość i czas wytworzenia produktu. Wyznaczenie tzw. granicznej temperatury wody chłodzącej może zostać wykonane na kilka sposobów, tj. poprzez:

- określenie jej na bazie posiadanej dokumentacji technicznej,

- wyznaczenie jej w oparciu o posiadane dane produkcyjne dla każdej z instalacji,

- wyznaczenie drogą pomiarowo-analityczną wpływu temperatury wody chłodzącej na parametry produktu (ta metoda jest bez wątpienia najbardziej złożona i nie zawsze możliwa do zastosowania – ze względu na reżimy produkcyjne).

W ramach tych działań powinno się również dokonać oceny parametrów pracy urządzeń energetycznych i aparatów istotnych na każdej instalacji w kontekście parametrów świadczących o jakości wymiany ciepła.

- Określenie stanu technicznego bloków wodnych – działanie to najlepiej zrealizować poprzez wykonanie pomiarów pozwalających na wyznaczenie rzeczywistych odchyłek osiąganej temperatury wody chłodzącej od wartości projektowych, a także od wielkości referencyjnych dla aktualnie stosowanych technologii. Powinny zostać również określone koszty potencjalnych działań modernizacyjnych w ramach samych bloków wodnych (chłodni wentylatorowych). Należy również zbadać możliwości wprowadzenia dodatkowych elementów regulacyjnych powodujących uelastycznienie układu, np. instalacja przemienników częstotliwości na wentylatorach każdej bądź wybranych celek chłodni wentylatorowej.

- Określenie stanu technicznego i osiąganych parametrów układu pompowego współpracującego z chłodniami wentylatorowymi. W ramach tego obszaru należy wyznaczyć aktualne charakterystyki przepływowe. Charakterystyki przepływowe należy porównać z ich odpowiednikiem fabrycznym (tzw. charakterystykami producenta), a także z charakterystykami referencyjnymi będącymi odzwierciedleniem aktualnego poziomu technologicznego w danym obszarze.

- Określenie optymalnych temperatur wody chłodzącej dla chłodzenia skraplaczy turbin upustowo–kondensacyjnych pracujących w elektrociepłowniach. Element ten jest szczególnie istotny w przypadkach, jeżeli upusty ciepłownicze/technologiczne w/w turbin są mocno obciążone, gdyż następować może wtedy efekt pogarszania ekonomiki produkcji na skutek przekroczenia tzw. próżni optymalnej, której – przy określonym stanie technicznym skraplacza i jego obciążeniu parowym – odpowiada określona temperatura wody chłodzącej.

- Zestawienie w postaci wykresu uporządkowanego temperatur wody chłodzącej uzyskiwanej z chłodni wentylatorowych w ciągu okresu rozliczeniowego stanowiącego bazę do obliczeń efektów ekonomicznych w skali roku – działania te stosunkowo prosto można wykonać w oparciu o dane archiwalne.

- Wykonanie wariantowej analizy technicznej polegającej na spełnieniu parametrów granicznych dla każdego z węzłów technologicznych (instalacje X, Y, Z oraz elektrociepłownia) w odniesieniu do możliwości regulacyjnych na węzłach instalacji wodnej (tzn. bloki wodne, pompownie i sieć rurociągów).

- Zbiorcze zestawienie kosztów i wykonanie analizy techniczno–ekonomicznej zawierającej różne warianty modernizacji układu chłodzącego (jeżeli jest to wymagane), odpowiadające im koszty i możliwości techniczne pozwalające na optymalizację kosztową całego układu. Działania te powinny zakończyć się wyborem wariantu optymalnego.

- Określenie warunków i gwarancji technicznych, jakie powinien spełnić modernizowany układ.

Tego typu podejście, opisane skrótowo w niniejszym artykule, może być z powodzeniem stosowane przez większość zakładów przemysłowych, przy czym należy pamiętać, że im szerszy zakres optymalizacji, tym większa liczba zmiennych parametrów wchodzących do funkcji celu, a tym samym większy stopień skomplikowania samych działań optymalizacyjnych. W wyborze działań optymalizacyjnych, a także w sytuacjach ich wzajemnego wykluczania się, pomocne mogą się okazać metody opisane w [2]. Sama funkcja celu w praktyce może nieraz posiadać bardzo złożoną formę, czego potwierdzeniem mogłaby być w przypadku analizy w/w układu, konieczność wymiany wypełnień chłodni wentylatorowych starego typu zawierających azbest (wymóg odpowiednich przepisów ochrony środowiska) na sprawniejsze wkłady z tworzyw sztucznych.

Opisany powyżej przykład wskazuje na powiązania pomiędzy poszczególnymi węzłami technologicznymi. Wpisaną w te powiązania funkcję celu w tym przypadku można streścić następująco: dla osiąganych w układzie wody chłodzącej temperatur niższych od wymaganych, na instalacjach produkcyjnych i w układzie elektrociepłowni określić należy korzyści ekonomiczne wynikające z ograniczenia zużycia energii do napędu wentylatorów w celkach chłodniowych i/lub ograniczania poboru energii na pompowanie.

Opisana metoda podejścia do optymalizacji układów technologicznych pozwala na szczegółową identyfikację potencjału oszczędności w poszczególnych węzłach technologicznych, wskazując równocześnie na ograniczenia i mogące się pojawić elementy wzajemnego wykluczania się działań służących obniżeniu energochłonności poszczególnych węzłów. Metoda ta jest zgodna z [3], [4] i [5]. Na szczególną uwagę zasługuje zwłaszcza systemowe zarządzanie energią, zwane też zarządzaniem potencjałem oszczędności [5], ponieważ w swoich podstawach zawiera optymalizację procesów objętych systemem zarządzania energią. W obecnej sytuacji należy również zwrócić uwagę na inny aspekt znajdujący swoje odzwierciedlenie w normie PN-EN 16001 [5] (zastąpionej przez PN-EN ISO 50001 – przyp. red.), a szerzej opisany w [6], [7] i [8], a mianowicie: elementarne zasady wynikające z dobrej praktyki inżynierskiej mówiące o tym, aby w przypadku każdego działania modernizacyjnego lub optymalizacyjnego:

- dobrze zidentyfikować,

- optymalnie zaplanować,

- zadbać o staranne wykonanie,

- sprawdzić poziom planowanych efektów,

- wprowadzić optymalny dla układu system sterowania i monitoringu pracy instalacji.

Analizując wydarzenia ostatnich miesięcy związane z pracami nad aktami prawnymi dotyczącymi efektywności energetycznej oraz ogłoszeniem przez Prezesa URE w dniu 31 grudnia 2012 r. pierwszego przetargu w tzw. systemie białych certyfikatów, wynikającym z Ustawy o efektywności energetycznej [1], trudno oprzeć się wrażeniu, że pomimo spadającej energochłonności polskiej gospodarki działania podejmowane przez podmioty nie zawsze są realizowane w oparciu o analizy optymalizacyjne i przy zachowaniu zasad dobrej praktyki inżynierskiej. Gdyby było inaczej, złożono by więcej ofert (nawet uwzględniając fakt, iż czas na złożenie deklaracji przetargowych był krótki). Tymczasem w pierwszym przetargu było ich tylko 198. Bazując na własnych obliczeniach, autor szacuje sumę wynikającą ze wszystkich ofert we wszystkich grupach przetargowych, na poziomie ok.180 tys. t.o.e. Wartość ta, wobec puli równej 550 tys. t.o.e., stanowi ok. 33%. Wynik na takim poziomie upoważnia do stwierdzenia, że zainteresowanie przetargiem było niewielkie. Przyczyn takiego stanu rzeczy, w ocenie autora, należy upatrywać się w następujących czynnikach:

- procesy poprawy efektywności energetycznej i służące jej procesy optymalizacyjne w obszarze prac pomiarowo-analitycznych na etapie planowania i rozliczania inwestycji nie zawsze są należycie dokumentowane;

- znacząca część instalacji przemysłowych jest objęta ETS, co zgodnie z zapisami Ustawy oznacza wyłączenie z możliwości ubiegania się o białe certyfikaty;

- czas na przygotowanie deklaracji przetargowych był stosunkowo krótki, a zasady przetargu nie do końca jasne dla zainteresowanych odbiorców;

- działania przedsiębiorstw hamowała niepewność co do końcowej formy aktów wykonawczych do Ustawy o efektywności energetycznej.

Biorąc pod uwagę doświadczenia z realizacji prac optymalizacyjnych oraz audytorskich, a także aktywność przedsiębiorstw i innych organizacji związaną z pierwszym przetargiem na białe certyfikaty, należy stwierdzić, iż pole do podjęcia działań optymalizacyjnych jest jeszcze znaczne – i to zarówno na płaszczyźnie inwestycyjnej, jak i w obszarach przygotowania i monitorowania oraz rozliczania inwestycji.

LITERATURA

- Ustawa z dnia 15 kwietnia 2011 r. o efektywności energetycznej, Dz.U. Nr 94, poz. 551.

- Szargut J., Ziębik A.: Podstawy energetyki cieplnej, PWN, Warszawa 1998.

- Opracowanie zakresu oraz zasad wykonania audytu energetycznego do programu „Efektywne Wykorzystania Energii” Narodowego Funduszu Ochrony Środowiska i Gospodarki Wodnej, Krajowa Agencja Poszanowania Energii, Warszawa marzec 2012, www.nfosigw.gov.pl/…/1/…/zal.2_wytyczne_wykonania_audytu.pdf [dostęp:28.02.2013].

- Rozporządzenie Ministra Gospodarki z dnia 10 sierpnia 2012 r. w sprawie szczegółowego zakresu i sposobu sporządzania audytu efektywności energetycznej, wzoru karty audytu efektywności energetycznej oraz metody obliczania oszczędności energii, Dz.U. poz. 962.

- PN-EN 16001: System zarządzania energią – Wymagania i zalecenia użytkowania, 2009 (obecnie obowiązuje PN-EN ISO 50001: System zarządzania energią – Wymagania i zalecenia użytkowania, 2011).

- Słupik T., Penar J.: Efektywne wytwarzanie i wykorzystanie energii, „Energetyka Cieplna i Zawodowa” 2010, nr 4.

- Słupik T.: Nie czekać z audytami. Przesłanki techniczne i uzasadnienie ekonomiczne dla realizacji audytu efektywności energetycznej, „Energetyka Cieplna i Zawodowa” 2011, nr 3.

- Słupik T.: Dobra praktyka inżynierska jako element wspierający skuteczne obniżanie kosztów funkcjonowania przedsiębiorstwa, IV Konferencja Szkoleniowa Zakładu Techniki Cieplnej „Optymalizacja procesów energetycznych – dobra praktyka inżynierska w energetyce i przemyśle”, Bronisławów 23–25 kwietnia 2012.

Artykuł został opublikowany w „Energetyce Cieplnej i Zawodowej” nr 3/2013