w kontekście problemów eksploatacyjnych układów pompowych bloków energetycznych

Ustawa o efektywności energetycznej wskazuje jako jeden z najważniejszych celów ,,zwiększenie sprawności wytwarzania energii elektrycznej i ciepła”.

Racjonalnym rozwiązaniem przy podejmowaniu działań mających na celu poprawę efektywności wytwarzania jest przeprowadzenie audytu energetycznego instalacji, tj. układów podstawowych i pomocniczych bloku energetycznego. Zapisy w zakresie okresowego przeprowadzania audytów energetycznych zarówno u wytwórców, jak i u odbiorców energii elektrycznej i cieplnej również znajdują miejsce w w/w projekcie ustawy, a z punktu widzenia autorów niniejszego artykułu są konieczne przy podejmowaniu działań, które zmierzają do ekonomicznie uzasadnionego ograniczania strat energii towarzyszących różnym formom jej konwersji. Nawet najbardziej poprawna eksploatacja urządzeń energetycznych z czasem prowadzi do problemów eksploatacyjnych, które – mniej lub bardziej identyfikowalne – zawsze skutkują pogorszeniem efektywności pracy układów, w których te urządzenia pracują.

W niniejszym artykule, wykorzystując doświadczenia zdobyte podczas badań na obiektach energetyki, zaprezentowano problemy eksploatacyjne mogące wystąpić na różnych etapach eksploatacji urządzeń. Z uwagi na dużą rozległość tematu ograniczono się do układów pompowych, które wymagają sporej ilości energii elektrycznej i stanowią poważną pozycję w całości energii zużywanej w procesie produkcyjnym na potrzeby własne. Ponadnormatywne zużycie energii w procesie pompowania w sposób znaczący pogarsza wskaźniki techniczno-ekonomiczne, a idąc dalej, przyczynia się do generowania strat energii i pogorszenia sprawności bloku netto. Mając na uwadze słuszny kierunek poprawy efektywności energetycznej urządzeń, zaprezentowano także sposoby bieżącej i okresowej kontroli układów, w których pracują zespoły pompowe. Rozwiązania takie poprzez ciągły lub okresowy monitoring pozwalają służbom kontroli eksploatacji na szybką identyfikację pojawiającego się problemu, jak również mogą być pomocne przy optymalizacji okresów remontowych.

Niewłaściwy dobór parametrowy urządzenia do układu pompowego

Jedną z przyczyn problemów eksploatacyjnych wpływających na wskaźniki techniczno-ekonomiczne, jakie mogą się pojawić już na etapie uruchomiania bloku energetycznego, ale także po wymianie urządzeń na nowe, jest brak zbieżności parametrowej układu i dobranego do niego urządzenia.

W rozważaniach pominięto przypadek, kiedy urządzenie zostało dobrane do układu jako zbyt małe, ponieważ wtedy najczęściej obserwuje się niedobór osiągów całego układu, co prowadzi albo do konieczności wprowadzania do ruchu drugiego zespołu, albo też do obniżenia mocy całego bloku. Taka sytuacja ma jednak miejsce znacznie rzadziej, ponieważ pompy zazwyczaj są na obiektach rezerwowane, bądź też posiadają inny rozdział obciążeń.

Innym przypadkiem jest przewymiarowanie urządzenia do układu, czego skutkiem bezpośrednim będzie praca poza optymalnym obszarem dla danej maszyny.

Na rysunku 1 przedstawiono taki właśnie przykład dla pompy kondensatu głównego zainstalowanej na jednym z bloków typoszeregu o mocy 200 MW.

Rysunek nr.1

Wartość sprawności dla danego zakresu wydajności, wyznaczona podczas pomiarów na obiekcie, mieści się w paśmie niepewności pomiarowej, co potwierdza jej stan techniczny właściwy dla nowej pompy. Podczas praktycznie całej swojej eksploatacji, w najlepszym przypadku pompa będzie pracować ze sprawnościami w przedziale 48…64%. Analogiczne urządzenie dobrane właściwiej do tego zakresu wydajności powinno pracować w przedziale sprawności około 68…80%, czyli o 20…16% (punktów procentowych) wyższych od wartości aktualnych. Niewłaściwy dobór parametrowy pociąga za sobą zwiększenie poboru energii elektrycznej przez silnik pompy w zakresie wydajności 310…580 m3/h o 137…90 kW. Oznacza to, że przy pracy bloku przez ok. 6 700 h/rok z przeciętną mocą na poziomie 205 MW zawyżenie zużycia energii będzie na poziomie 600 MWh. W podanym przykładzie wykonana analiza prostego okresu zwrotu inwestycji wykazała, że nawet wymiana obecnie eksploatowanej sprawnej pompy na nową, ale właściwie dobraną, miałaby uzasadnienie ekonomiczne (przy założeniu pięcioletniego okresu zwrotu).

Nietrafiony dobór parametrowy urządzenia do układu jest często efektem posiadania przez wytwórców pomp określonych typoszeregów urządzeń. Korzystanie z tych typoszeregów wpływa na obniżenie ceny urządzenia w stosunku do urządzenia projektowanego pod ścisłe potrzeby. Każdorazowo jednak powinno zostać poddane szczegółowej analizie ekonomicznej, gdyż niższy koszt inwestycyjny może zostać bardzo szybko utracony na rzecz zawyżonego zużycia energii przez urządzenie podczas eksploatacji.

Nadmierne rezerwy w układach pompowych

Rezerwy w układach pompowych realizowane są najczęściej poprzez utrzymywanie nadwyżki ciśnienia ponad wartość wymaganą dla potrzeb danego układu. Posiadanie rezerwy jest pożądane i pozwala na zniwelowanie zaburzeń występujących podczas pracy układów. Rezerwa w układzie powinna jednak podlegać procesowi optymalizacji, ponieważ wpływa ona na jednostkowe koszty eksploatacji danego układu i przenosi się w sposób bezpośredni na efektywność pracy całego bloku wyrażającą się poprzez jego sprawność netto. Wielkość strat generowanych w układach z tego tytułu bywa niekiedy znaczna, a samo zniwelowanie nadmiernej straty może być niskonakładowe i polegać jedynie na zmianie sposobu prowadzenia urządzeń.

W celu lepszego zobrazowania problemu posłużono się przykładem współpracy dwóch zespołów pomp wody zasilającej na bloku typoszeregu 200 MW.

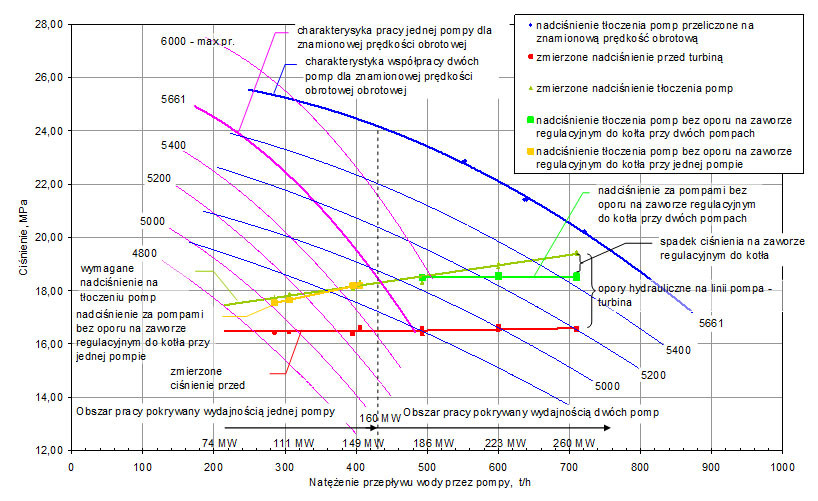

Na rysunku 2 przedstawiono charakterystykę roboczą współpracy dwóch zespołów pomp wody zasilającej. Logika prowadzenia układu praktycznie w całym zakresie wydajności kotła utrzymywała w ruchu dwa zespoły pompowe, a sygnał na wyłączenie jednej z pomp pojawiał się dopiero po przekroczeniu 330 t/h. Przedstawiono charakterystyki nadciśnienia na tłoczeniu pompy pracującej indywidualnie w funkcji wydajności układu i różnych prędkości obrotowych. W podobny sposób przedstawiono charakterystyki dla dwóch współpracujących ze sobą równolegle zespołów pompowych. Naniesione na wykres wartości pomiarowe ciśnienia na tłoczeniu pomp oraz ciśnienia przed turbiną pozwoliły wyznaczyć obszar bezpiecznej pracy z jedną pompą wody zasilającej. Zakres pracy z jedną pompą wody zasilającej rozciąga się do wydajności 430 t/h, co przekłada się na moc elektryczną bloku 160 MW.

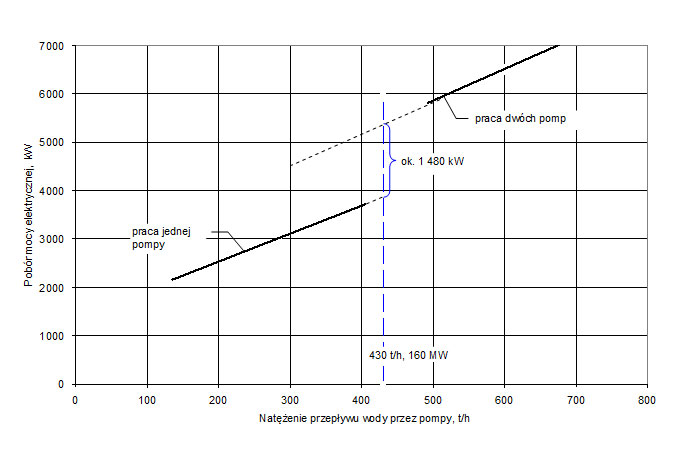

Na rysunku 3 przedstawiono pobór mocy elektrycznej przez pompy w funkcji strumienia wody zasilającej. Jak można zauważyć, poniżej wyznaczonej wydajności (430 t/h), do której możliwa jest praca z jedną pompą, praca z dwoma pompami charakteryzuje się sumarycznie większym poborem mocy elektrycznej na pompowanie aż o 1 480 kW.

W analizowanym przykładzie na uwagę zasługuje dodatkowo fakt dużego poślizgu, z jakim pracował zespół pompowy. Przekładnia zębata sprzęgła hydrokinetycznego dobrana była tak, że poślizg przy prędkości obrotowej pompy odpowiadającej znamionowej mocy bloku wynosił aż około 15%, natomiast wg danych literaturowych dla znamionowych warunków pracy nie powinien przekraczać 4%. Zwiększony poślizg zapewnia dodatkową (ponad tę utrzymywaną na zaworach regulacyjnych) rezerwę na prędkości obrotowej, jednak jednocześnie powoduje zawyżone straty mocy poślizgowej w zespole pompowym (w podanym przykładzie dla znamionowej mocy bloku o około 290 kW, a dla mocy średniorocznej o około 190 kW).

Wobec powyższego na szczególną uwagę zasługuje fakt optymalizacji rezerwy ciśnienia założonej na pompie w eksploatacyjnym zakresie jej pracy. Wymierne korzyści mogłoby przynieść jej częściowe ograniczenie (poprzez zwiększenie zakresu pracy przy jednym zespole) oraz dokonanie zmian w logice sterowania sprzęgłem. Tego typu kroki wymagają każdorazowo jednak szczegółowych badań i konsultacji z producentem pomp.

Przedstawiony przykład pokazuje jak istotną z punktu widzenia efektywności energetycznej jest kwestia współpracy równoległej urządzeń. Często nadmierne rezerwy w układach powodują kumulację strat i dlatego wymaga podkreślenia fakt potrzeby optymalizacji rezerw w układzie. Kroki, które można podjąć mogą przynieść szybki zwrot inwestycji, ponieważ w tym przypadku zmiany dotyczą często jedynie korekt logiki sterowania danym układem.

Eksploatacyjne zużycie układów pompowych

Eksploatacja urządzeń energetycznych powiązana jest z ich stopniowym zużywaniem się, przejawiającym się pogorszeniem wskaźników techniczno-ekonomicznych. Posiadana wiedza o uzyskiwanych parametrach ważniejszych urządzeń potrzeb własnych (w tym przypadku pomp) pozwala na bieżącą kontrolę ich stanu technicznego. W przypadku pomp istotnym elementem jest wykonywanie okresowych badań bądź prowadzenie stałego monitoringu większych odbiorów energii elektrycznej. Prowadzone pomiary i badania pozwalają na wyznaczenie charakterystyk przepływowych oraz charakterystyk roboczych. Badania takie stanowić mogą również podstawę do opracowania koncepcji ciągłego monitoringu pracy tychże urządzeń. Odniesienie aktualnych wyników do charakterystyk producenta pozwala na ocenę stanu urządzenia, a wykonując dodatkowo odpowiednie analizy można bezpośrednio ocenić ekonomikę pracy danej pompy. Wyniki takie mogą być pomocne przy podejmowaniu decyzji o remontach, ale także stanowić podstawę do wymiany urządzenia na nowe.

Sposób kontroli pompy, który może funkcjonować jako forma monitoringu okresowego bądź ciągłego, przedstawiono na przykładzie zespołu pompy wody zasilającej − na rysunkach 4.1 i 4.2 (patrz: wersja pdf artykułu).

W celu bezpośredniego określenia wpływu obniżenia sprawności eksploatowanych pomp wody zasilającej na zwiększone zużycie energii elektrycznej do zasilania silnika pompy posłużono się charakterystykami fabrycznymi, które zostały przeliczone na prędkości obrotowe 3800…3300 co 100 obr/min, oraz wyznaczonymi podczas pomiarów charakterystykami rzeczywistymi, które również zostały przeliczone na różne prędkości obrotowe co 100 obr/min (rys. 4.1). Obydwa komplety charakterystyk zostały sporządzone w postaci nadciśnienia na tłoczeniu w funkcji wydajności masowej przy jednakowej eksploatacyjnej wartości ciśnienia na ssaniu. Naniesiona linia pracy pompy na charakterystyki przeliczone na prędkości obrotowe, zarówno fabryczne, jak i pomiarowe, wykreśla punkty przecięcia, którym przyporządkowana jest określona prędkość obrotowa i wydajność. Sprowadzenie pionowymi liniami prostymi dla jednakowej wydajności wyznaczonych punktów przecięć na odpowiednie charakterystyki mocy na wale (przeliczone również co 100 obr/min i uszeregowane w postaci krzywych fabrycznych i pomiarowych) pozwala na wykreślenie linii zmiany mocy na wale dla pompy o charakterystyce fabrycznej i dla pompy o charakterystyce rzeczywistej wyznaczonej podczas pomiarów.

Wartości mocy na wale dla określonej prędkości obrotowej zostały następnie powiększone o straty w przekładni hydrokinetycznej i straty stałe w przekładni zębatej oraz o straty w silniku elektrycznym, co w efekcie pozwoliło na wykreślenie charakterystyk poboru mocy elektrycznej dla pompy pracującej ze sprawnością fabryczną oraz dla pompy pracującej ze sprawnością wyznaczoną podczas pomiarów (rys. 4.2). Różnica pomiędzy charakterystyką rzeczywistą poboru energii elektrycznej wyznaczoną podczas pomiarów a charakterystyką fabryczną obrazuje zwiększenie ilości pobieranej mocy elektrycznej przez silnik pompy przy pogorszeniu jej sprawności.

W celu oceny wskaźników techniczno-ekonomicznych danej pompy główne znaczenie ma fakt pogorszenia sprawności ujmujący w sobie różnice aktualnych parametrów pracy w stosunku do wartości fabrycznych wysokości podnoszenia i mocy na wale.

Przedstawiony przykład umożliwia poznanie wielkości straty eksploatacyjnej wynikającej z odstępstwa parametrów technicznych, charakterystycznych dla pompy wody zasilającej, w stosunku do charakterystyki fabrycznej. Posiłkując się dodatkowo wykresem uporządkowanym pracy pompy w skali roku można określić poniesione straty z tytułu pogorszenia sprawności urządzenia, a także, w dłuższym odcinku czasowym, śledzić trend pogarszania się sprawności monitorowanego urządzenia.

Wnioski

Przedstawione w niniejszym artykule problemy eksploatacyjne wskazują tylko kilka obszarów mogących być potencjalnym źródłem ponadnormatywnych strat energii w procesach jej konwersji, jakie zachodzą na blokach energetycznych. Wzrost straty energii w obiegach pomocniczych wpływa zawsze na pogorszenie efektywności energetycznej obiegu. Opisane powyżej procesy posiadają jeden wspólny element w postaci kosztu, jaki niesie z sobą eksploatacja urządzenia o pogorszonych parametrach technicznych lub w niewłaściwym obszarze pracy. Lata doświadczeń w zakresie badań układów głównych i pomocniczych bloków energetycznych wskazują na zasadność kontroli wskaźników techniczno – ekonomicznych charakterystycznych dla danych urządzeń i układów. Kontrola taka może być realizowana w postaci kompleksowych audytów danych układów bądź całego bloku lub też poprzez kontrolę bieżącą wskaźników takich jak jednostkowy koszt pompowania. Działania o charakterze audytu prowadzone w skali całego bloku pozwalają na wskazanie obszarów, w których działania racjonalizatorskie i naprawcze przyniosą najlepsze efekty w zakresie techniczno – ekonomicznym.

Kontrola wskaźników charakterystycznych może odbywać się w dużej mierze w oparciu o wyposażenie pomiarowe zainstalowane obecnie na obiektach przy jednoczesnym posiłkowaniu się algorytmami dedykowanymi ściśle do danego układu i istniejącego w/w wyposażenia.

Kontrola stanu technicznego urządzeń może być realizowana również poprzez okresowo wykonywane pomiary dla potrzeb wyznaczenia głównych charakterystyk:

- wysokości podnoszenia w funkcji wydajności,

- mocy na wale w funkcji wydajności,

- sprawności w funkcji wydajności,

- jednostkowego kosztu pompowania czynnika,

- NPSH w funkcji wydajności,

- współpracy pomp z układem.

Zasób wiedzy opisany wymienionymi charakterystykami daje pełny obraz w zakresie eksploatacji danego układu. Wnioski z takich badań mogą być pomocne dla potrzeb planowania i oceny efektów remontów, a także podejmowania decyzji o wymianie urządzeń oraz podania wytycznych dla urządzeń nowych.

Autorzy: Tomasz Słupik, Jan Penar, Mateusz Kasprzyk

„ENERGOPOMIAR” Sp. z o.o.

Zakład Techniki Cieplnej

Artykuł ukazał się w miesięczniku „Energetyka Cieplna i Zawodowa” nr 6/2009