System Zarządzania Energią (SZE), zgodnie z wytycznymi normy PN-EN ISO 50001, dotyczy wszelkiego typu organizacji, niezależnie od rodzaju działalności lub wielkości, jednak szczególnie polecany jest przedsiębiorstwom sektora wytwórczego oraz zakładom przemysłowym, które zużywają znaczące ilości energii.

W artykule przedstawiono ścieżkę wdrażania takiego systemu oraz informacje i sposoby postępowania mające na celu obniżenie energochłonności i kosztów funkcjonowania przedsiębiorstwa.

GDZIE TKWI POTENCJAŁ?

Z doświadczeń Krajowej Agencji Poszanowania Energii (KAPE) [6] wynika, że szacunkowy potencjał uzyskania efektów z podjęcia działań proefektywnościowych w przedsiębiorstwie można przedstawić w następujący sposób:

Etap I – opracowanie, wdrożenie lub usprawnienie systemu zarządzania energią oraz wzmocnienie procesu kontroli operacji technologicznych;

Etap II – zastosowanie dodatkowego opomiarowania i wdrożenie systemów kontroli eksploatacji;

Etap III – zmiany na liniach technologicznych i w układach pomocniczych.

Rys. 1. Szacunkowy potencjał uzyskania efektów w przedsiębiorstwie

Tak określony potencjał możliwych do uzyskania efektów na poszczególnych etapach został oszacowany przez KAPE w 2000 r.

Z przeprowadzonych przez Energopomiar audytów wynika, że poprzez wdrożenie systemów kontroli eksploatacji oraz wprowadzenie zmian w procesach i na liniach technologicznych w poszczególnych obszarach można uzyskiwać nawet lepsze efekty niż wstępnie zakładano.

Poniżej szczegółowo opisano każdy z etapów obniżania energochłonności przedsiębiorstwa oraz działania, dzięki którym łatwiej będzie obniżyć koszty funkcjonowania przedsiębiorstwa.

Etap I. System Zarządzania Energią (SZE)

Głównym celem SZE jest poprawa efektywności energetycznej przedsiębiorstwa prowadząca do obniżenia kosztów i zmniejszenia emisji gazów cieplarnianych do atmosfery.

System Zarzadzania energią opiera się na modelu PDCA:

Plan – Planuj, czyli wykonuj audyty, wyznaczaj cele;

Do – Wykonaj, czyli wdrażaj programy poprawy efektywności energetycznej;

Check – Sprawdzaj, czyli mierz i monitoruj;

Act – Działaj, czyli doskonal system.

Rys. 2. Model Systemu Zarządzania Energią według normy PN-EN ISO 50001 [1]

Do podstawowych korzyści wynikających z wdrożenia SZE w przedsiębiorstwie należą:

- utworzenie systemów i wdrożenie procesów w celu zwiększenia efektywności energetycznej zakładu;

- wprowadzenie procesu ciągłego doskonalenia;

- tworzenie planów monitorowania energii oraz działania dotyczące analizy zużycia energii;

- formalizacja polityki energetycznej i celów energetycznych;

- zwiększenie dążenia do innowacji;

- zmniejszenie zużycia energii;

- lepsze wyniki biznesowe;

- większa produktywność i konkurencyjność;

- lepsza jakość usług;

- lepsze wyniki ekologiczne;

- dostosowanie się do wymogów ustawodawczych i innych;

- poprawa wizerunku firmy (działanie na rzecz ochrony środowiska).

Wymagania SZE są w pełni zintegrowane z innymi systemami zarządzania, np. z systemem jakości, bhp, środowiskowym. Norma PN-EN ISO 50001 została tak skonstruowana, aby możliwe było wpisanie działań z niej wynikających w ramy już istniejących systemów. Norma ta jest przeznaczona dla organizacji wszelkiego typu, niezależnie od rodzaju działalności czy wielkości przedsiębiorstwa.

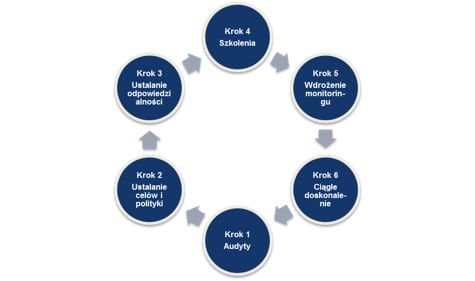

Aby dobrze wprowadzić SZE, należy krok po kroku przejść ścieżkę wdrażania podaną na rysunku 3.

Rys. 3. Ścieżka wdrażania SZE

Krok 1: Identyfikacja i ocena aktualnego zużycia energii poprzez audyt wewnętrzny i zewnętrzny

Aby prawidłowo ocenić przeszłe i bieżące zużycie energii, należy zidentyfikować wszystkie surowce energetyczne wykorzystywane w organizacji, takie jak energia elektryczna, gaz, para, paliwo, olej, oraz ich zużycie za okres co najmniej ostatnich 3 lat. Dobrą praktyką jest zgromadzenie zidentyfikowanych mediów energetycznych w postaci konkretnych trendów (na podstawie archiwalnych danych systemowych, rachunków) w celu wizualizacji zużycia energii, wykrycia wahań i nieprawidłowości.

W przypadku braku archiwizacji danych, a co za tym idzie braku informacji, zaleca się przeprowadzenie pomiarów urządzeń / procesów zużywających energię, np. przez firmy zewnętrzne wykonujące audyt zewnętrzny. Dane z tabliczek znamionowych lub kart katalogowych nie są dokładne, a urządzenia często są prowadzone niezgodnie z instrukcją ruchu. Audyt zewnętrzny pozwoli nie tylko oszacować bieżące zużycie energii, ale również dostarczy informacji, gdzie szukać oszczędności zarówno energetycznych, jak i środowiskowych, popartych analizą ekonomiczną z różnymi rozwiązaniami oraz zaleceniami najlepszych dostępnych technik, odpowiednio dostosowanych do wymogów prawnych (ustaw, dyrektyw). Po dokładnym zbadaniu obszarów o znaczącym zużyciu energii należy przejść do kroku 2, czyli ustanawiania celów.

W trakcie trwania kompletnego audytu zewnętrznego audytor powinien również doradzać i dawać wytyczne do opracowania aplikacji pozwalających na bieżącą lub okresową ocenę pracy urządzenia – np. TKE®.

Krok 2: Ustanowienie celów i polityki energetycznej

Kompleksowy audyt energetyczny powinien dać spojrzenie na wszystkie obszary występowania znaczących strat energii w skali przedsiębiorstwa. Należy jednak skupić się na działaniach najważniejszych, które potencjalnie mogą dać największe oszczędności lub których realizacja wpisuje się w obszar działań strategicznych danej spółki. Ustanowione cele powinny być ambitne i mierzalne. Powinny odnosić się do innych działań organizacji mających na celu zmniejszenie zużycia energii oraz wymogów polityki energetycznej organizacji.

Poniżej podano przykładowe cele, które organizacja powinna sobie postawić:

- zmniejszenie całkowitego zużycia energii o X% w porównaniu z rokiem poprzednim;

- ograniczenie zużycia energii w procesie XYZ o X kWh / jednostkę produktu.

Polityka powinna być dostosowana do zamierzeń i możliwości organizacji związanych z efektywnością energetyczną. Nie wystarczy zatem bazowanie na utartych wzorcach zaczerpniętych np. z literatury, jednak materiały takie mogą być dobrą bazą do tworzenia użytecznego dokumentu służącego porządkowaniu działań przybliżających do określonego celu.

Krok 3: Ustalenie odpowiedzialności, wyznaczenie kierownika ds. energii, zaangażowanie najwyższego kierownictwa

Do dobrego funkcjonowania SZE konieczne jest zaangażowane całego przedsiębiorstwa – od najwyższego kierownictwa po pracowników zmianowych, łącznie z podwykonawcami. Każdy pracownik powinien być świadomy swoich odpowiedzialności i pełnionych ról. Wszystkie osoby wykonujące prace dla danego przedsiębiorstwa powinny być poinformowane o funkcjonowaniu SZE i stosować się do jego wymogów. Każdy wydział, w którym zidentyfikowano potencjał oszczędności, powinien mieć wyznaczonego przedstawiciela, który będzie informował o postępach i ewentualnych problemach. Poniżej przedstawiono przykładowe role i podział obowiązków w przedsiębiorstwie:

Najwyższe kierownictwo:

- Ustalenie polityki energetycznej przedsiębiorstwa.

- Zapewnienie odpowiednich zasobów do wdrożenia i utrzymania SZE.

Kierownik ds. energii:

- Sprawozdawczość z funkcjonowania systemu.

- Zalecenia poprawy efektywności podczas przeglądów zarządzania.

Produkcja:

- Stosowanie procedur operacyjnych związanych z efektywnością energetyczną.

- Prowadzenie ruchu urządzeń według założeń gwarantujących bezpieczeństwo procesu technologicznego i jednoczesne efektywne prowadzenie procesu.

Aby SZE działał sprawnie, zaleca się utworzenie nowego stanowiska pracy – np. kierownika

ds. energii, który będzie odpowiedzialny za ustanowienie, wdrożenie i utrzymanie SZE. Według uznania – może to być osoba łącząca równocześnie funkcję głównego energetyka w przedsiębiorstwie bądź też pracownik z całkowicie świeżym spojrzeniem na energochłonne obszary – np. obecny pełnomocnik ds. systemów zarządzania w przedsiębiorstwie.

Krok 4: Szkolenia

Kluczem do sukcesu działania SZE jest wysokie zaangażowanie i świadomość pracowników każdego szczebla w temacie dobrego wykorzystania energii. Każdy pracownik powinien znać zakres swoich ról i obowiązków służących zwiększaniu efektywności i ograniczaniu zużycia energii. Ważne jest, aby pracownicy wiedzieli, jaki wpływ mają na zużycie energii i co należy robić, aby je ograniczać, ponieważ ich działania w największym stopniu przyczyniają się do efektywnego wdrożenia systemu. Dodatkowo wszyscy pracownicy powinni być zachęcani do komentowania i sugerowania możliwości poprawy działania SZE.

Skuteczne może się okazać wprowadzenie odpowiedniego systemu motywacyjnego dla wydziałów z najlepszymi wynikami w dziedzinie efektywności.

Krok 5: Monitoring, raportowanie

Jednym z elementów gwarantujących poprawne działanie SZE jest bazowanie na właściwej informacji technicznej. Poziom jej pozyskiwania powinien zostać poddany procesowi optymalizacji, tzn. na etapie realizacji działań audytorskich należy wykonać inwentaryzację istniejących systemów zbierania danych i określić ewentualne braki w tym zakresie na potrzeby wyznaczenia wskaźników monitorujących instalację. Wyznaczane wskaźniki, charakterystyczne dla instalacji, powinny dać możliwość oceny efektywności pracy danej wyspy technologicznej, ale również umożliwiać porównanie tej części procesu z instalacjami referencyjnymi. Przykładem tego typu aplikacji, sprawdzonej i stosowanej od lat w energetyce zawodowej, jest System Technicznej Kontroli Eksploatacji TKE® pozwalający na bieżące wyznaczanie i monitorowanie wszystkich istotnych do pracy jednostek wytwórczych wskaźników. W procesach przemysłowych ważne jest, aby system taki pozwalał na identyfikację zużycia energii z powiązanymi czynnikami energetycznymi, ocenę bieżącego zużycia energii oraz szybką reakcję w przypadku wystąpienia nieprawidłowości i podjęcie natychmiastowych działań.

Krok 6: Ciągłe doskonalenie bieżącej eksploatacji

Ciągłe doskonalenie bieżącej eksploatacji polega na bieżącym i cyklicznym sprawdzaniu, monitorowaniu, aktualizowaniu wprowadzonych ulepszeń i dążeniu do identyfikacji nowych potencjalnych obszarów oszczędnościowych.

Dobrze wdrożony SZE charakteryzuje się tym, że:

- jest elastyczny i łatwo można go przenieść na inne obszary z dużym potencjałem możliwości znalezienia oszczędności, bez sztywnych procedur, które wymagają każdorazowego zatwierdzania i zmian;

- cele, zadania i programy są określane odpowiednio wcześniej, zgodnie z przyjętym harmonogramem;

- wdrożone jest zarządzanie projektami;

- wyznaczone cele energetyczne, ekologiczne i ekonomiczne są mierzalne i na bieżąco monitorowane;

- najwyższe kierownictwa jest mocno zaangażowane – np. w przypadku przeglądów;

- zespół wdrożeniowy jest odpowiednio wykwalifikowany, aby poprawnie wykonywać przydzielone zadania.

Pułapki związane z wdrażaniem SZE:

- tworzenie zbyt szczegółowego i skomplikowanego systemu – np. wprowadzanie sztywnych procedur wymagających każdorazowego zatwierdzania zmian;

- skupianie się na samym „działaniu” i brak utrzymywania zapisów – np. ustalanie celów, wprowadzanie zmian i ulepszeń przy braku dokumentowania tych faktów;

- skupianie się na aspektach energetycznych, przy równoczesnym ignorowaniu samego systemu – np. zwiększanie wydajności energetycznej urządzeń przy braku aktualizacji dokumentacji procesowej / harmonogramów przeglądów itp., czy też brak powiązania polityki z celami, zdaniami;

- stworzenie dwóch systemów – jednego dla użytkowników oraz równoległego dla audytora zewnętrznego;

- brak zaangażowania w audyty wewnętrzne – np. prowadzenie tylko kontroli zgodności (Czy mamy politykę? Czy jest ona zapisana?) bez przeprowadzania kompleksowego wewnętrznego audytu sprawdzającego czy wymogi polityki są realizowane;

- brak przepływu informacji – np. wiedzę na temat systemu posiadają wyłącznie osoby zaangażowane w projekt;

- nieporozumienia w kwestii zarządzania – np. brak wyznaczonej jednej osoby odpowiedzialnej za SZE;

- system stworzony przez jedną osobę lub dział;

- brak wystarczających zasobów dla systemu – np. brak zasobów ludzkich i/lub finansowych do prawidłowego działania systemu.

Doradca ds. efektywności

Przy wdrażaniu SZE dobrym rozwiązaniem jest zatrudnienie osoby z zewnątrz, czyli tzw. doradcę ds. efektywności. Doradca taki, przy współpracy z osobami wyznaczonymi przez organizację (np. z obszarów o największym zużyciu energii), dzięki posiadanemu doświadczeniu (praktyka na obiektach przemysłowych, znajomość aktów prawnych oraz najlepszych dostępnych technik i rozwiązań, liczne kontakty branżowe) pokieruje we wstępnej fazie realizacji projektem SZE oraz podpowie, na co należy zwracać szczególną uwagę i gdzie na wstępie szukać oszczędności energii z jednoczesnymi korzyściami finansowymi i ekologicznymi. Doradca powinien również odpowiednio przeszkolić wyznaczony personel odpowiedzialny za obszary ze znaczącym zużyciem energii w dziedzinie efektywności energetycznej. Pożądanym byłoby, aby posiadał uprawnienia audytora wewnętrznego / wiodącego SZE, potwierdzone certyfikatem ukończenia szkolenia z ww. zakresu.

Etap II. System kontroli eksploatacji TKE®

„W określonych odstępach czasu, organizacja powinna monitorować, mierzyć i rejestrować znaczące zużycie energii wraz z towarzyszącymi temu czynnikami energetycznymi.”

W tym krótkim zdaniu, stanowiącym cytat z normy PN-EN ISO 50001, zawiera się wszystko, co można powiedzieć w tym temacie. Każde przedsiębiorstwo, które ma wprowadzony SZE bądź zamierza go wprowadzić, powinno na bieżąco monitorować i zapisywać zużycie energii i innych mediów mających wpływ na zmniejszanie efektywności zakładu. Bieżący monitoring pozwala także na szybkie wykrycie ewentualnych odstępstw i reakcję na zaistniałą sytuację. System taki stanowi także wsparcie dla odpowiednich służb zakładów przemysłowych zarówno w ocenie eksploatacji i stanu technicznego poszczególnych urządzeń, jak i raportowaniu wskaźników oraz porządkowaniu ich w obrębie analizowanego podmiotu. System TKE® można zarekomendować jako element zarządzania energią.

Dotychczas system ten wdrażany był głównie na obiektach energetyki zawodowej, jednak metodyka, na której bazuje, znajduje zastosowanie również w zakładach przemysłowych (huty, kopalnie, przemysł chemiczny, petrochemiczny, przerobu odpadów, drukarski, spożywczy, maszynowy itp.).

Najważniejsze funkcje realizowane przez główne moduły systemu TKE® na elektrowniach to:

- wyznaczanie wskaźników charakteryzujących pracę turbozespołu, kotła i całej elektrowni;

- wyznaczanie zużycia paliw przez poszczególne bloki i całą elektrownię;

- rozdział węgla zmierzonego dla całej elektrowni metodami bezpośrednimi na poszczególne bloki;

- podział zużycia paliw na produkcję energii elektrycznej i produkcję ciepła;

- identyfikowanie czynników wpływających na pogorszenie się pracy bloku i przeliczenie wpływu tych czynników na wzrost kosztów wytwarzania energii elektrycznej i ciepła;

- indywidualna ocena pracy poszczególnych urządzeń oraz wpływu ich stanu technicznego na ekonomię pracy elektrowni.

Wiedzę o obecnym stanie obiektu, zdobywaną przy gruntownym sprawdzeniu opomiarowania obiektu, na podstawie której prowadzone jest raportowanie, przekłada się w kolejnym etapie na wskaźniki charakterystyczne, które następnie odnoszone są do wielkości referencyjnych lub najlepszych dostępnych technik.

Właściwie przygotowane systemy bilansowania, zarządzania i kontroli eksploatacji budowane są w taki sposób, aby uwzględniać zmieniające się potrzeby odpowiednich służb zakładu (kwestie raportowania i funkcjonalności). Przy budowie tego typu systemów ważne jest, aby opierały się one na bazie dostępnych układów pomiarowych i angażowały równocześnie jak najmniej czasu obsługi na zasilanie w dane, które muszą zostać wpisane ręcznie (dane np. w zakresie wartości opałowych paliw), czy inne sygnały, których wprowadzanie do bazy jest ekonomicznie nieuzasadnione.

Standardowy System TKE® może być rozbudowany o następujące moduły ułatwiające nadzór nad SZE:

- moduł statystyczny,

- moduł metrologiczny (nadzoru nad aparaturą),

- moduły ochrony środowiska,

- moduł analiz benchmarkingowych (w skali jednej jednostki oraz grupy energetycznej),

- moduł analiz rynkowych,

- moduł predykcyjny – prognostyczny (prognozowania pracy),

- moduł ERO (ekonomicznego rozdziału obciążeń),

- moduł analiz niepewności.

Etap III. Zmiany w liniach technologicznych, układach pomocniczych – audyt energetyczny wewnętrzny i zewnętrzny

Pomocnym narzędziem przy identyfikacji potencjału na obiekcie, wprowadzaniu ewentualnych zmian w prowadzeniu procesu lub optymalizacji pracy urządzeń są audyty energetyczne – zarówno wewnętrzne, przeprowadzane okresowo na własne potrzeby, jak i te zewnętrzne, prowadzone rzadziej, ale przez wykwalifikowanych specjalistów. Audyty wewnętrzny i zewnętrzy powinny się uzupełniać.

Audyt wewnętrzny jest wykonywany przez osobę odpowiedzialną za wdrożenie i utrzymywanie SZE w celu autokontroli i bieżącego sprawdzania, czy nie wystąpiły jakieś odstępstwa mające wpływ na zużycie energii. Audyt wewnętrzny stanowi szereg działań, które mogą być wykonywane przez własnych pracowników, rzadziej zlecany jest do realizacji zewnętrznej jednostce audytującej. W zakres tych działań wchodzi:

- powołanie komórki organizacyjnej odpowiedzialnej za poprawę energochłonności – w energetyce zawodowej rolę taką pełnią wydziały kontroli eksploatacji, natomiast w zakładach przemysłowych działania takie są najczęściej przypisane do wydziałów głównego energetyka; osoba taka może być powołana jako kierownik ds. energii;

- podniesienie świadomości załogi w zakresie konieczności oszczędności energii;

- opracowanie programów opomiarowania urządzeń oraz instalacji i monitoringu zużycia mediów;

- monitoring i wdrożenia w zakresie opracowanych programów oszczędności energii.

Audyt zewnętrzny prowadzony przez niezależne firmy zewnętrzne daje świeże spojrzenie na „stare problemy”. Audyt zewnętrzny stanowi szereg działań z wykorzystaniem specjalistycznego sprzętu oraz metod pomiarowo-badawczych i jest realizowany w oparciu o potencjał zewnętrzny. Metodyka przeprowadzania audytów polega na:

- wykonaniu inwentaryzacji urządzeń lub procesów przez jednostkę audytującą;

- opracowaniu programu audytu i jego zatwierdzeniu przez podmiot zlecający;

- wykonaniu pomiarów obiektowych;

- opracowaniu wyników pomiarów i analiz w postaci raportu;

- wdrożeniu i monitoringu rozwiązań spełniających kryterium opłacalności procesów technologicznych.

Wiedza zdobyta podczas przeprowadzania audytu energetycznego pozwala na stworzenie planu działań mających na celu obniżenie energochłonności procesów technologicznych.

Podsumowanie

Określenie rzeczywistego poziomu strat na obiekcie jest sprawą trudną i wymagającą użycia specjalistycznej aparatury pomiarowej oraz zaawansowanych metod pomiarowych, jednak daje najlepszy efekt energetyczny. Wdrożenie Systemu Zarządzania Energią, na który składają się:

- kompleksowe audyty energetyczne całych przedsiębiorstw, linii technologicznych, procesów oraz budynków;

- zaawansowane systemy informatyczne na bieżąco monitorujące zużycie energii, takie jak TKE®;

- znaczne zaangażowanie pracowników i zachęty do oszczędzania poprzez wprowadzanie odpowiednich systemów motywacyjnych;

- ciągłe doskonalenie,

pozwala uzyskać najlepszy efekt ekonomiczny, przekładający się na obniżenie kosztów funkcjonowania przedsiębiorstwa.

Literatura

[1] PN-EN ISO 50001: System zarządzania energią – Wymagania i zalecenia użytkowania, 2012.

[2] Implementation Guide. I.S. EN 16001:2009: Energy management systems – requirements with guidance for use, Sustainable Energy Ireland, November 2009, [dostęp: 14.03.2013, http://www.seai.ie/Your_Business/Energy_Agreements/IS393_Energy_Management_System/EN16001_Implementation_guide.pdf].

[3] Penar J., Słupik T.: Audyt energetyczny jako element wspierający efektywne wytwarzanie i wykorzystanie energii, „Energetyka Cieplna i Zawodowa” 2010, nr 4.

[4] Cholewa R.: Techniczna kontrola eksploatacji on-line. Systemy bilansowania i nadzoru eksploatacji metodą TKE, „Energetyka Cieplna i Zawodowa” 2011, nr 6.

[5] Ustawa z dnia 15 kwietnia 2011 r. o efektywności energetycznej, Dz.U. Nr 94, poz. 551.

[6] Zarządzanie energią w zakładzie przemysłowym. Planowanie inwestycji modernizacyjnych, Krajowa Agencja Poszanowania Energii S.A., grudzień 2000, [dostęp: 14.03.2013, http://www.kape.gov.pl/PL/Programy/Programy_UniiEuropejskiej/SAVE/aP_ESAS/a2.pdf].